摘 要:对比了水射法与离心法制取钢丸成丸方法的特性,并对两种钢丸的粒度分布、圆整度、铸态及热处理态显微组织和性能进行了比较。结果表明,离心法成丸的效率及钢丸质量更为优越。

铸钢丸广泛应用于机械、造船、汽车、车辆、飞机及集装箱制造业的零件表面清理、除锈、去漆及表面强化。与以往大多采用的铁丸和钢丝切丸相比,它不仅具有高的硬度,而且韧性和抗疲劳强度也较高,破碎率低,清理强化效果明显,是目前最具应用前景的金属弹丸。

生产铸钢丸的工艺有气喷法、水射法及离心法等,常用的方法是后两种。但现在文献中都强调各自工艺的特点,而对成丸的效率和钢丸质量却缺乏系统的对比。一种好的成丸方法应当是工艺简单可调、成丸粒度分布集中、圆整度好且性能高。本课题将从这方面入手研究两种成丸工艺方法的特征。

一、试验研究所用的方法及设施

1、 成丸装置及工艺

水射法及离心法成丸装置结构示意图如图1所示。水射法制丸的基本工艺过程是:经浇包流出的钢液被高压水击碎成粒并落入水中冷却成钢粒。其主要工艺数据有:钢液流量、水射流的流量及压力、喷射高度H1及落水高度H2。

离心法成丸工艺的流程为:钢液由浇包落入高速旋转的甩盘内,并在离心力的作用下沿甩盘上的流槽分散成液滴再落入水中冷却。可调工艺数据有:钢液流量,甩盘直径及转速、钢液流出口尺寸、浇注高度及落水高度。

2、钢丸成分及热处理工艺的确定

为保证钢丸具有一定的硬度,一般采用过共析钢生产。较高的Si、Mn含量及少量的Cr含量,可得到一定的韧性和较好的耐磨性能。

其基本成分定为:

由高温钢液经成粒工艺得到的钢丸基体组织是较粗大的片状马氏体。较大的脆性必须经淬火及回火处理,以得到细小的回火马氏体基体加上均匀分布的碳化物。

3、金相组织及性能检验方法

将钢丸镶嵌成柱状试样,对其进行金相组织分析及洛氏硬度测定。钢丸的韧性用钢丸的抗碎裂次数来定性表征。抗碎裂次数测定是在一台利用型砂锤击制样机改装成的冲击韧性试验机上进行的。测试时,每种钢丸取粒径约O10mm的钢丸10粒,依次放入弧面凹模中;升起落锤,测量击碎钢丸的打击次数。依次测定每粒钢丸的击碎次数,然后取其平均值,以此来表征钢丸抗破坏的能力。

二、测定结果及分析

1、钢丸的粒度分布和圆整度

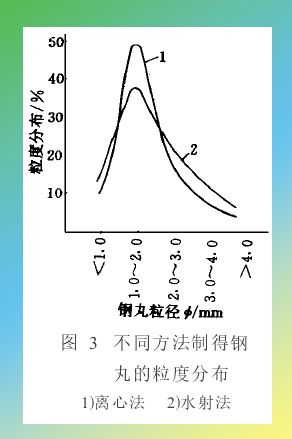

对于两种成丸方法,通过调整工艺参数可以改变成丸的粒径和粒度分布;对于某一尺寸规格的钢丸,存在有最佳工艺参数以使其粒度分布最集中。应用优化设计选定的工艺参数,采用水射法和离心法制得的钢丸粒度分布如图3。

由图可见,两种工艺方法制得的钢丸粒度分布都较集中,离心法更优。离心法制成钢丸的圆整度较好,异型颗粒很少;水射法制得钢丸圆整度稍差,出现一些异型颗粒,并常呈条状。钢丸的圆整度在一定程度上取决于凝固前钢液滴表面张力的作用状态,因为液滴在其作用下有收缩成球状的趋势。在水射法制取钢丸的工艺中,钢液被击碎后部分细小液滴受水射流激冷,来不及收缩成球状就已凝固,结果呈现出不规则的形态,适当地控制水温和落水高度可以把异型丸粒数量降至最低;在离心法制取钢丸的工艺中,由于细小液滴从离开甩盘后在空气中有足够时间收缩成丸,故其圆整度较好。

2、铸态钢丸的组织及性能

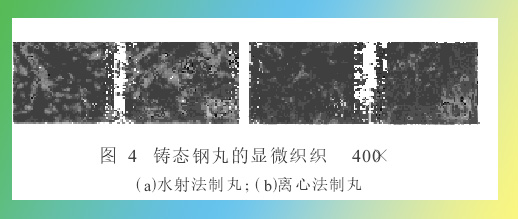

图4是采用不同工艺方法制取的具有相同粒径的铸态钢丸显微组织照片。可见基体均为较粗大片状马氏体,但对比看离心法制得钢丸组织较为细小。其原因是:水射法工艺中钢液滴受水射流激冷后直接水淬成马氏体,故组织较为粗大;离心法工艺中钢液滴在空气中冷却成奥氏体再落入水中形成马氏体,故组织较细。

水射法制得钢丸的硬度HRC62.0、抗裂次数为6.0;离心法制得钢丸硬度HRC61.9、抗裂次数为10.0。可见两者硬度相当;后者抗裂次数较高,即韧性较好,这与其组织细小有关。

3、钢丸热处理后的组织及性能

两种工艺制成的钢丸经淬火及低温回火处理后金相组织如图5所示。两者均由回火马氏体+残余奥氏体+少量碳化物所组成,但离心法制得的钢丸热处理后的组织仍较细小。

水射法制得钢丸热处理后硬度HRC62.8、抗裂次数为15.0次;离心法制得钢丸热处理后硬度HRC62.5、抗裂次数为22.0。两者硬度相当,抗裂次数后者较高,即其韧性较好。

4、使用效果

使用证明,铸钢丸比其它类弹丸清理效果好、耗损量少。其中离心法制得钢丸用于清理时的磨耗量比水射法制得钢丸更低。该两种制丸工艺,均可制得粒度分布集中、圆整度好的铸钢丸。但离心法工艺制得的钢丸粒度分布、圆整度、金相组织及使用效果均更为理想。