原先用作铸件和其他金属零件表面清理和强化的丸粒,其材质最初是白口铸铁。白口铸铁丸虽有较高的硬度,但质脆,易破碎,已不能胜任高功率、高转速强力抛丸的要求。因此,50年代以来铸钢丸获得了迅速发展,在金属表面清理、除锈和强化等领域,铸钢丸几乎全部取代了传统的白口铸铁丸。

一.成丸方法

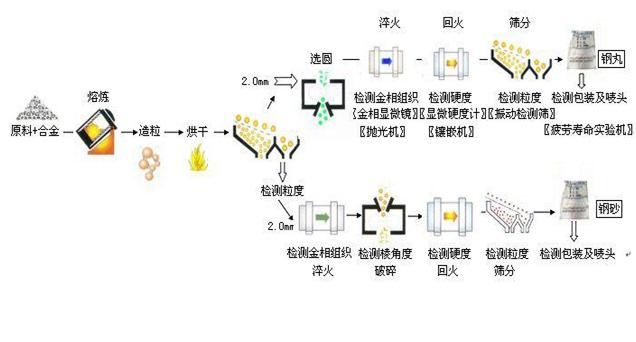

生产钢丸(砂)的工艺流程一般如下:

为了生产钢砂,首先必须生产钢丸。目前生产钢丸最常见的方法为喷射法和离心法。

1.1 喷射法

用喷射法制钢丸,因喷射介质不同可以分为水喷法和气喷法。水喷法时高压水流的喷射方向和金属流流动方向的夹角可以成垂直(图3)。外部水流经高压水泵加压后喷射出来,把金属流破碎成颗粒状液滴。这些金属液滴在飞行过程中,由于表面张力的作用而变成球形,然后落入水中冷却、凝固。

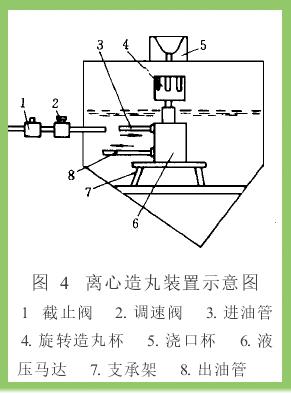

1.2 离心法

用离心法生产钢丸的装置如图4所示。这种装置由底漏式限流浇杯、旋转造粒杯、旋转机构和高压供油系统组成。马达转速增高,丸粒变细;反之,马达转速降低,丸粒变粗。

二.熔炼

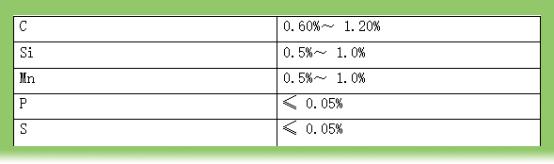

钢液熔炼是在无芯工频感应炉或中频感应炉中进行的。钢丸一般用共析或过共析碳钢生产,这种钢经过适当热处理,可得到高的强度和硬度。通常的化学成分为:

三.钢丸(砂)的组织与性能

由高温钢液经成粒工序得到的钢丸原始组织是粗大的淬火马氏体+残余奥氏体+粗大网状碳化物。这种钢丸虽然硬度较高,但脆性大,必须进行热处理。热处理工艺不同,可获得不同硬度的钢丸,以满足不同的需要(表2)。

四.其他加工工序

4.1 脱水与烘干

钢液造粒后提取上来的丸粒是浸水潮湿的,为了使丸粒干燥,避免生锈,可先对丸粒脱水,再行烘干。脱水后的丸粒可送到烘干炉烘干。

4.2 选圆

钢液造粒后丸粒中含有约7%~ 12%的异形粒,如作钢丸使用,则要进行选圆处理。

4.3 破碎

钢砂是由钢丸破碎而成。破碎设备可采用双辊破碎机。

4.4 筛分

筛分是将不同直径或不同颗粒度的钢丸(砂)区分开来,以供不同的使用需要,见表3。

五.钢丸(砂)的经济效果

对铸件进行抛丸清理时,钢丸的使用寿命为铁丸的5倍以上。

六.结论

a.由于高功率、高转速强力抛丸的要求,用钢丸代替白口铸铁丸已成为发展趋势。

b.随着花岗岩石板材加工业的发展,开发生产用于锯切石材用的钢砂已成为当务之急。

c.熔炼、成丸和热处理是开发生产钢丸(砂)的三道关键工序,必须严格控制。

d.用钢丸取代白口铸铁丸,经济效益显著。